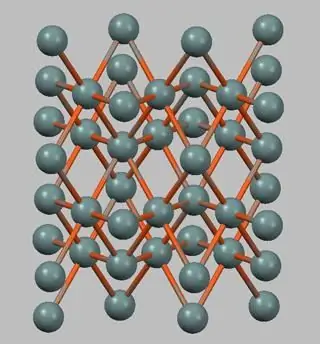

البرونز سبيكة أساسها النحاس. يمكن أن تكون المعادن المساعدة هي النيكل والزنك والقصدير والألمنيوم وغيرها. في هذه المقالة ، سننظر في الأنواع والميزات التكنولوجية والكيميائية. تركيب البرونز وطرق صنعه.

التصنيف

1. وفقًا للتركيب الكيميائي ، ينقسم هذا المعدن عادةً إلى مجموعتين. الأول هو القصدير البرونزي. في نفوسهم ، القصدير هو عنصر السبائك الرئيسي. والثاني هو عديم القصدير. سنتحدث عن هذا بمزيد من التفصيل أدناه.

2. وفقًا للسمات التكنولوجية للبرونز ، من المعتاد تقسيمه إلى مشوه ومسبك. السابق يتم معالجتها بشكل جيد تحت الضغط. هذا الأخير يستخدم للمسبوكات على شكل.

هذا المعدن ، مقارنة بالنحاس ، لديه أفضل بكثير من مقاومة الاحتكاك ، وخصائص ميكانيكية ، فضلا عن مقاومة التآكل. في الواقع ، البرونز سبيكة من النحاس والقصدير (كعنصر مساعد رئيسي). النيكل والزنك ليسا عناصر السبائك الرئيسية هنا ؛ لهذا ، يتم استخدام مكونات مثل الألومنيوم والقصدير والمنغنيز والسيليكون والرصاص والحديد والبريليوم والكروم والفوسفور والمغنيسيوم والزركونيوم وغيرها.

القصدير البرونزي: مسبك

لنكتشف ما هو هذا المعدن. برونز القصدير (الصورة أدناه توضح أجزاء المصبوب) عبارة عن سبيكة ذات سيولة أقل من الأنواع الأخرى. ومع ذلك ، فإنه يحتوي على انكماش حجمي ضئيل ، مما يجعل من الممكن الحصول على مصبوبات برونزية مشكلة. تحدد هذه الخصائص الاستخدام النشط للبرونز في صب الأجزاء المضادة للاحتكاك. أيضًا ، تُستخدم السبيكة المدروسة في تصنيع الوصلات المعدة للتشغيل في وسط مائي (بما في ذلك مياه البحر) أو في بخار الماء والزيوت وتحت ضغط عالٍ. هناك أيضًا ما يسمى برونز الصب غير القياسي لأغراض مسؤولة. يتم استخدامها في إنتاج المحامل ، التروس ، البطانات ، أجزاء المضخة ، حلقات الختم. تم تصميم هذه الأجزاء لتعمل تحت ضغط عالي وسرعات عالية وأحمال منخفضة.

برونز الرصاص

تُستخدم هذه الأنواع الفرعية من سبائك قصدير المسبك في تصنيع المحامل والأختام والمسبوكات المشكلة. تتميز هذه البرونز بخصائص ميكانيكية منخفضة ، ونتيجة لذلك ، في عملية تصنيع المحامل والبطانات ، يتم تطبيقها ببساطة على قاعدة فولاذية على شكل طبقة رقيقة جدًا. السبائك التي تحتوي على نسبة عالية من القصدير لها خصائص ميكانيكية أعلى. لذلك ، يمكن استخدامها بدون دعامة فولاذية.

البرونز القصدير: قابل للتشوه

عادة ما يتم تقسيم السبائك المعالجة بالضغط إلى المجموعات التالية:القصدير والفوسفور والقصدير والزنك والقصدير والزنك والرصاص. لقد وجدوا تطبيقاتهم في صناعة اللب والورق (يتم تصنيع الشباك منها) والهندسة الميكانيكية (إنتاج الزنبركات والمحامل وأجزاء الماكينة). بالإضافة إلى ذلك ، تُستخدم هذه المواد في تصنيع المنتجات ثنائية المعدن ، والقضبان ، والأشرطة ، والشرائط ، والتروس ، والتروس ، والبطانات ، والحشيات للآلات عالية التحميل ، وأنابيب الأجهزة ، ونوابض الضغط. في الهندسة الكهربائية ، يرجع الاستخدام الواسع للبرونز (المشغول) إلى خواصه الميكانيكية الممتازة (إلى جانب الخصائص الكهربائية العالية). يتم استخدامه في تصنيع الينابيع الحاملة للتيار وموصلات التوصيل وجهات الاتصال. في الصناعة الكيميائية ، يتم استخدام البرونز القصدير لإنتاج أسلاك الزنبرك ، في الميكانيكا الدقيقة - التركيبات ، في صناعة الورق - الكاشطات ، في صناعات السيارات والجرارات - البطانات والمحامل.

يمكن توفير هذه السبائك في حالات صلبة وصلبة وشبه صلبة ولينة (ملدنة). عادة ما يتم عمل البرونز القصدير على البارد (ملفوف أو مسحوب). يتم ضغط المعدن الساخن فقط. تحت الضغط ، يعمل البرونز بشكل مثالي باردًا وساخنًا.

برونز البريليوم

هذه سبيكة تنتمي إلى مجموعة معادن تصلب الترسيب. لها خصائص ميكانيكية وفيزيائية ومرنة عالية. يتميز برونز البريليوم بمستوى عالٍ من مقاومة الحرارة ومقاومة التآكل والقوة الدورية. انها مقاومة منخفضةدرجة الحرارة ، لا تمغنط ولا تعطي شرارات عند الاصطدام. يتم إجراء تصلب برونز البريليوم عند درجات حرارة 750-790 درجة مئوية. تساهم إضافة الكوبالت والحديد والنيكل في إبطاء معدل تحولات الطور أثناء المعالجة الحرارية ، مما يسهل بشكل كبير تقنية الشيخوخة والتصلب. بالإضافة إلى ذلك ، تساهم إضافة النيكل في زيادة درجة حرارة إعادة التبلور ، ويمكن أن يحل المنغنيز محل البريليوم باهظ الثمن ، وإن لم يكن بالكامل. تجعل الخصائص المذكورة أعلاه من البرونز من الممكن استخدام هذه السبيكة في صناعة النوابض وأجزاء النوابض والأغشية في صناعة الساعات.

سبيكة من النحاس والمنغنيز

هذا البرونز له خصائص ميكانيكية عالية خاصة. تتم معالجتها عن طريق الضغط ، البارد والساخن. يتميز هذا المعدن بمقاومة عالية للحرارة ، فضلاً عن مقاومة التآكل. وجدت سبيكة من النحاس مع إضافة المنجنيز تطبيقًا واسعًا في تجهيزات الفرن.

برونز السيليكون

هذه سبيكة تحتوي على النيكل ، وغالبًا ما تحتوي على المنغنيز. يتميز هذا المعدن بخصائص ميكانيكية فائقة ومضادة للاحتكاك ومرنة. في الوقت نفسه ، لا يفقد برونز السيليكون مرونته عند درجات الحرارة المنخفضة. السبيكة ملحومة جيدًا ومعالجتها بالضغط في درجات الحرارة العالية والمنخفضة. المعدن المعني ليس ممغنطًا ولا شرر عند اصطدامه. وهذا ما يفسر الاستخدام الواسع النطاق للبرونز (السيليكون) في بناء السفن البحرية في تصنيع الأجزاء المضادة للاحتكاك ، والمحامل ، والينابيع ،المشابك والمبخرات والشبكات والبطانات التوجيهية.

صب سبائك خالية من القصدير

يتميز هذا النوع من البرونز بالتآكل الجيد ، وخصائصه المضادة للاحتكاك ، فضلاً عن القوة العالية. يتم استخدامها لتصنيع الأجزاء التي يتم تشغيلها في ظروف صعبة للغاية. وتشمل هذه التروس ، والصمامات ، والبطانات ، والتروس الخاصة بالتوربينات والرافعات القوية ، والديدان التي تعمل جنبًا إلى جنب مع الأجزاء الفولاذية الصلبة ، والمحامل التي تعمل تحت ضغط عالٍ وأحمال صدمية.

كيف تصنع البرونز

يجب أن يتم إنتاج هذا المعدن في أفران خاصة تستخدم لصهر سبائك النحاس. يمكن صنع الشحنة البرونزية من معادن جديدة أو مع إضافة نفايات ثانوية. عادة ما تتم عملية الصهر تحت طبقة من التدفق أو الفحم.

تحدث العملية باستخدام شحنة من معادن جديدة في تسلسل معين. أولاً ، يتم تحميل الكمية المطلوبة من التدفق أو الفحم في فرن شديد التسخين. ثم يتم وضع النحاس هناك. بعد انتظار الذوبان ، ارفع درجة حرارة التسخين إلى 1170 درجة. بعد ذلك ، يجب إزالة الأكسدة المصهورة ، والتي يضاف إليها النحاس الفوسفوري. يمكن تنفيذ هذه العملية على مرحلتين: مباشرة في الفرن ، ثم في المغرفة. في هذه الحالة ، يتم تقديم المادة المضافة بنسب متساوية. بعد ذلك ، يتم إضافة عناصر السبائك الضرورية التي يتم تسخينها إلى 120 درجة إلى المصهور. يجب إدخال المكونات المقاومة للصهر في شكل أربطة. مزيد من البرونز المصهور (الصورة ،يوضح أدناه عملية الصهر) حتى تذوب جميع المواد المضافة تمامًا ويتم تسخينها إلى درجة الحرارة المرغوبة. عند إخراج السبائك الناتجة من الفرن ، قبل صبها ، يجب إزالتها أخيرًا مع باقي (50٪) من النحاس الفسفوري. يتم ذلك لتحرير البرونز من الأكاسيد وزيادة سيولة المصهور.

الصهر من المواد المعاد تدويرها

لصنع البرونز باستخدام المعادن والنفايات المعاد تدويرها ، يجب أن يتم الصهر بالترتيب التالي. أولاً ، يتم صهر النحاس وإزالة الأكسدة بإضافات الفوسفور. ثم تضاف المواد المتداولة إلى المصهور. بعد ذلك ، يتم صهر المعادن تمامًا ويتم إدخال عناصر السبائك في التسلسل المناسب. في حالة ما إذا كانت الشحنة تتكون من كمية صغيرة من النحاس النقي ، فمن الضروري أولاً إذابة المعادن المتداولة ، ثم إضافة عناصر النحاس والسبائك. يتم الذوبان تحت طبقة من التدفق أو الفحم.

بعد ذوبان الخليط وتسخينه إلى درجة الحرارة المطلوبة ، تتم إزالة الأكسدة النهائية للخليط بالنحاس الفوسفوري. بعد ذلك ، يتم تغطية الذوبان من الأعلى بالفحم المكلس أو التدفق الجاف. استهلاك الأخير 2-3 في المئة من وزن المعدن. يتم الاحتفاظ بالذوبان الساخن لمدة 20-30 دقيقة ، ويتم تقليبها بشكل دوري ، ثم يتم إزالة الخبث المنفصل من سطحه. كل شيء ، البرونز جاهز للصب. لإزالة الخبث بشكل أفضل ، يمكن إضافة رمل الكوارتز إلى المغرفة ، مما يؤدي إلى تكثيفها. لتحديد ما إذا كان البرونز جاهزًا للصب في قوالب خاصةالاختبار التكنولوجي. يجب أن يكون كسر هذه العينة متجانسًا ونظيفًا.

برونز ألمنيوم

إنها سبيكة من النحاس والألومنيوم كعنصر صناعة السبائك. تختلف عملية ذوبان هذا المعدن بشكل كبير عما سبق ، وهو ما يفسره الخصائص الكيميائية للمكون الإضافي. ضع في اعتبارك كيفية صنع البرونز باستخدام مكونات سبائك الألومنيوم. في تصنيع هذا النوع من السبائك باستخدام المواد المعاد تدويرها في الشحن ، لا يتم استخدام عملية إزالة الأكسدة بمكونات الفوسفور. ويرجع ذلك إلى حقيقة أن الفوسفور يتميز بانجذاب أقل لجزيئات الأكسجين مقارنة بالألمنيوم. يجب أن تدرك أيضًا أن هذا النوع من البرونز حساس جدًا للسخونة الزائدة ، لذلك يجب ألا تتجاوز درجة الحرارة 1200 درجة. في حالة التسخين المفرط ، يتأكسد الألمنيوم ، وتشبع سبيكة البرونز بالغازات. بالإضافة إلى ذلك ، لا يتم تقليل الأكسيد المتكون أثناء صهر هذا النوع من البرونز بإضافة مزيلات الأكسدة ، ومن الصعب جدًا إزالته من الذوبان. يحتوي فيلم الأكسيد على نقطة انصهار عالية جدًا ، مما يقلل بشكل كبير من سيولة البرونز ويسبب الرفض. يتم الذوبان بشكل مكثف للغاية ، عند الحدود العليا لدرجات حرارة التسخين. بالإضافة إلى ذلك ، لا ينبغي الاحتفاظ بالذوبان النهائي في الفرن. عند صهر برونز الألومنيوم ، يوصى باستخدام تدفق يتكون من 50٪ رماد الصودا و 50٪ كريوليت كطبقة تغطية.

يتم تكرير الذوبان النهائي قبل سكبه في قوالب عن طريق إدخال كلوريد المنغنيز فيه ، أوكلوريد الزنك (0.2-0.4٪ من الكتلة الكلية للشحنة). بعد هذا الإجراء ، يجب الاحتفاظ بالسبيكة لمدة خمس دقائق حتى التوقف الكامل لتطور الغاز. بعد ذلك يصل الخليط لدرجة الحرارة المطلوبة ويصب في قوالب.

من أجل منع الفصل في صهر البرونز الذي يحتوي على نسبة عالية من شوائب الرصاص (50-60٪) ، يوصى بإضافة 2-2.3٪ نيكل على شكل أربطة من النحاس والنيكل. أو ، كتدفقات ، من الضروري استخدام ملح كبريتات الفلزات القلوية. يجب إدخال النيكل ، والفضة ، والمنغنيز ، إذا كانت جزءًا من البرونز ، في المصهور قبل إجراء إضافة القصدير. بالإضافة إلى ذلك ، لتحسين جودة السبيكة الناتجة ، يتم تعديلها أحيانًا بإضافات ثانوية تعتمد على معادن مقاومة للصهر.